- מְחַבֵּר Alex Aldridge [email protected].

- Public 2023-12-17 13:39.

- שונה לאחרונה 2025-01-23 11:03.

FMEA לעומת FMECA

שתיהן, FMEA ו-FMECA, הן שתי מתודולוגיות המשמשות בתהליך הייצור, והעובדה הבסיסית בהבדל בין FMEA ל-FMECA היא שהאחת היא הרחבה של השנייה. להסבר נוסף, ניתוח מצבי כשל ואפקטים (FMEA) וניתוח מצבי כשל, השפעות וביקורתיות (FMECA) הם שני סוגים של טכניקות המשמשות בזיהוי כשלים או שגיאות מסוימות בתוך מוצר או תהליך ולנקיטת פעולות מתקנות על מנת לתקן את בעיות; ו- FMECA הוא פיתוח ל-FMEA. מאמר זה מציג בפניכם ניתוח נוסף של ההבדל בין FMEA ל-FMECA.

מה זה FMEA?

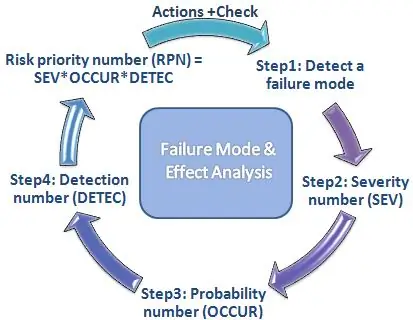

FMEA מייצג Failure Modes and Effects Analysis וניתן להתייחס לזה כגישה שלב אחר שלב לקביעת הכשלים או השגיאות המתרחשים בתהליכי הייצור, התכנון או ההרכבה או בתוך המוצרים או השירותים.

מצבי כשל פירושם המצבים או הדרכים המשפיעות על הכשלים. כשלים עלולים להוביל לחוסר שביעות רצון של הלקוחות, מה שעלול להביא להפחתת היקף המכירות. ניתוח אפקטים מתייחס לחקר ההשלכות או הסיבות לאותם כשלים. לכן, מטרת ה-FMEA היא לנקוט בפעולות/צעדים הכרחיים כדי לחסל או לצמצם כשלים, החל מהעדיפות הגבוהה ביותר.

FMEA משמש בשלב התכנון על מנת למנוע כשלים. לאחר מכן, הוא משמש בשלב הבקרה, לפני ובמהלך הפעולה המתמשכת של התהליך. יש להתחיל את FMEA בשלבים הרעיוניים המוקדמים ביותר של העיצוב וצריך להמשיך לאורך חיי המוצר או השירות.

ניתן להשתמש ב-FMEA ב-

• עיצוב או עיצוב מחדש של התהליך, המוצר או השירות לאחר פריסת פונקציית האיכות.

• בעת פיתוח מוצר עם תכונות נוספות.

• לפני פיתוח תוכניות בקרה לתהליך חדש.

• בזמן השיפור מתוכננים יעדים עבור תהליך, מוצר או שירות קיימים.

• ניתוח כשלים בתהליך, מוצר או שירות קיימים.

מה זה FMECA?

FMECA היא גרסה משופרת של FMEA על ידי הוספת קטע ניתוח קריטיות, המשמש כדי לשרטט את ההסתברות של מצבי כשל מול השפעת ההשלכות. ניתן להמחיש את FMECA כשיטה המשמשת לזיהוי כשלים במערכת, הסיבות מאחורי התקלות וההשפעה של אותם כשלים.עם המונח Criticality, ניתן להשתמש בתהליך FMECA בזיהוי והתמקדות בתחומי העיצוב עם דאגה רבה.

יתרה מכך, FMECA יכולה להיות שימושית בשיפור העיצובים של מוצרים ותהליכים, מה שיביא לאמינות גבוהה יותר, בטיחות מוגברת, איכות טובה יותר, הפחתת עלויות ושביעות רצון מוגברת של הלקוחות. בעת הקמה ואופטימיזציה של תוכניות התחזוקה עבור מערכות הניתנות לתיקון ונהלי אבטחת איכות אחרים כלי זה יעזור.

בנוסף, גם FMEA וגם FMECA נדרשות לעמוד בדרישות האיכות והבטיחות, כגון ISO 9001, Six Sigma, Good Manufacturing Practices (GMPs), Process Safety Management Act, וכו'.

מה ההבדל בין FMEA ל-FMECA?

• שיטת FMEA מספקת מידע איכותי בלבד בעוד ש-FMECA מספקת מידע איכותי כמו גם מידע, מה שנותן את היכולת למדוד כשהיא מייחסת רמת קריטיות למצבי כשל.

• FMECA היא הרחבה של FMEA. לכן, על מנת לבצע FMECA, יש צורך לבצע FMEA ולאחר מכן ניתוח קריטי.

• FMEA קובעת את מצבי הכשל של מוצר או תהליך ואת ההשפעות שלהם, בעוד ש-Criticality Analysis מדרג את מצבי הכשל האלה לפי סדר חשיבות על ידי התחשבות בשיעור הכשלים.